Ми використовуємо файли cookie, щоб покращити ваш досвід.Продовжуючи перегляд цього сайту, ви погоджуєтесь на використання файлів cookie.Додаткова інформація.

Ми використовуємо файли cookie, щоб покращити ваш досвід.Продовжуючи перегляд цього сайту, ви погоджуєтесь на використання файлів cookie.Додаткова інформація.

Адитивне виробництво (AM) передбачає створення тривимірних об’єктів, по одному надтонкому шару за раз, що робить його дорожчим, ніж традиційна механічна обробка.Однак лише невелика частина порошку, нанесеного в процесі складання, впаюється в компонент.Залишок потім не плавиться, тому його можна використовувати повторно.Навпаки, якщо об’єкт створюється класично, зазвичай потрібно видалення матеріалу шляхом фрезерування та механічної обробки.

Характеристики порошку визначають параметри машини і повинні враховуватися в першу чергу.Вартість АМ була б неекономічною, враховуючи, що нерозплавлений порошок забруднений і не підлягає переробці.Пошкодження порошків призводить до двох явищ: хімічної модифікації продукту та зміни механічних властивостей, таких як морфологія та розподіл частинок за розміром.

У першому випадку основним завданням є створення твердих структур, що містять чисті сплави, тому потрібно уникати забруднення порошку, наприклад, оксидами або нітридами.В останньому випадку ці параметри пов'язані з текучістю і розтікальністю.Тому будь-яка зміна властивостей порошку може призвести до нерівномірного розподілу продукту.

Дані з останніх публікацій показують, що класичні витратоміри не можуть надати адекватну інформацію про сипучість порошку при виробництві добавок для порошкового шару.Щодо характеристики сировини (або порошків), то на ринку є кілька відповідних методів вимірювання, які можуть задовольнити цю вимогу.Напружений стан і поле потоку порошку повинні бути однаковими в вимірювальній камері і в процесі.Наявність стискаючих навантажень несумісна з течією на вільній поверхні, яка використовується в пристроях АМ у тестерах з коміркою зсуву та класичних реометрах.

GranuTools розробив робочі процеси для визначення характеристик порошку в адитивному виробництві.Нашою основною метою було мати один інструмент для кожної геометрії для точного моделювання процесу, і цей робочий процес використовувався для розуміння та відстеження зміни якості порошку за кілька проходів друку.Було вибрано кілька стандартних алюмінієвих сплавів (AlSi10Mg) для різної тривалості при різних теплових навантаженнях (від 100 до 200 °C).

Термічну деградацію можна контролювати, аналізуючи здатність порошку зберігати заряд.Порошки аналізували на сипучість (прилад GranuDrum), кінетику упаковки (прилад GranuPack) та електростатичну поведінку (прилад GranuCharge).Вимірювання когезії та кінетики упаковки доступні для наступних мас порошку.

Порошки, які легко розподіляються, матимуть низький індекс когезії, тоді як порошки з швидкою динамікою наповнення створюватимуть механічні частини з меншою пористістю порівняно з продуктами, які важче наповнювати.

Було відібрано три порошки алюмінієвого сплаву (AlSi10Mg), які зберігалися в нашій лабораторії протягом кількох місяців, з різним розподілом частинок за розміром, і один зразок з нержавіючої сталі 316L, який тут згадується як зразки A, B і C.Характеристики зразків можуть відрізнятися від інших.виробників.Розподіл частинок зразка за розміром вимірювали методом лазерної дифракції/ISO 13320.

Оскільки вони контролюють параметри машини, спочатку слід враховувати властивості порошку, і якщо ми вважаємо нерозплавлений порошок забрудненим і непридатним для вторинної переробки, витрати на виробництво добавок не будуть такими економічними, як хотілося б.Таким чином, будуть досліджені три параметри: потік порошку, кінетика упаковки та електростатика.

Розтікуваність пов’язана з однорідністю та «гладкістю» шару порошку після операції повторного нанесення.Це дуже важливо, оскільки на гладких поверхнях легше друкувати, і їх можна досліджувати інструментом GranuDrum із вимірюванням індексу адгезії.

Оскільки пори є слабкими місцями в матеріалі, вони можуть призвести до тріщин.Динаміка пакування є другим критичним параметром, оскільки порошки для швидкого пакування мають низьку пористість.Ця поведінка була виміряна за допомогою GranuPack зі значенням n1/2.

Наявність електричного заряду в порошку створює когезійні сили, які призводять до утворення агломератів.GranuCharge вимірює здатність порошку генерувати електростатичний заряд при контакті з вибраним матеріалом під час потоку.

Під час обробки GranuCharge може передбачити погіршення потоку, наприклад утворення шару в AM.Таким чином, отримані вимірювання дуже чутливі до стану поверхні зерна (окислення, забруднення та шорсткість).Потім можна точно кількісно визначити старіння відновленого порошку (±0,5 нC).

GranuDrum заснований на принципі обертового барабана і є запрограмованим методом вимірювання сипкості порошку.Горизонтальний циліндр з прозорими бічними стінками містить половину зразка порошку.Барабан обертається навколо своєї осі з кутовою швидкістю від 2 до 60 об/хв, а ПЗЗ-камера робить знімки (від 30 до 100 зображень з інтервалом в 1 секунду).Інтерфейс повітря/порошок ідентифікується на кожному зображенні за допомогою алгоритму визначення країв.

Обчисліть середнє положення поверхні розділу та коливання навколо цього середнього положення.Для кожної швидкості обертання кут потоку (або «динамічний кут природного укосу») αf розраховується за середнім положенням межі розділу, а динамічний індекс адгезії σf, який відноситься до зв’язку між частинками, аналізується за флуктуаціями межі розділу.

На кут потоку впливає низка параметрів: тертя між частинками, форма та когезія (ван-дер-ваальсові, електростатичні та капілярні сили).Когезійні порошки призводять до переривчастого потоку, тоді як некогезійні порошки призводять до регулярного потоку.Менші значення кута потоку αf відповідають хорошим властивостям потоку.Індекс динамічної адгезії, близький до нуля, відповідає некогезивному порошку, тому при збільшенні адгезії порошку індекс адгезії відповідно зростає.

GranuDrum дозволяє виміряти кут першої лавини і аерації порошку під час потоку, а також виміряти індекс адгезії σf і кут потоку αf в залежності від швидкості обертання.

Вимірювання об’ємної щільності, щільності витікання та коефіцієнта Хауснера GranuPack (також звані «дотиковими тестами») дуже популярні при визначенні характеристик порошку через легкість і швидкість вимірювання.Щільність порошку і здатність до збільшення його щільності є важливими параметрами при зберіганні, транспортуванні, агломерації тощо. Рекомендована процедура описана у фармакопеї.

Цей простий тест має три основні недоліки.Вимірювання залежить від оператора, а спосіб заповнення впливає на початковий об’єм порошку.Візуальне вимірювання обсягу може призвести до серйозних похибок у результатах.Через простоту експерименту ми знехтували динамікою ущільнення між початковим і кінцевим розмірами.

Поведінка порошку, що подається в безперервний вихід, аналізували за допомогою автоматизованого обладнання.Точно виміряйте коефіцієнт Гаузнера Hr, початкову щільність ρ(0) і кінцеву щільність ρ(n) після n клацань.

Кількість відводів зазвичай фіксується на рівні n=500.GranuPack — це автоматизоване та розширене вимірювання щільності випуску, засноване на останніх динамічних дослідженнях.

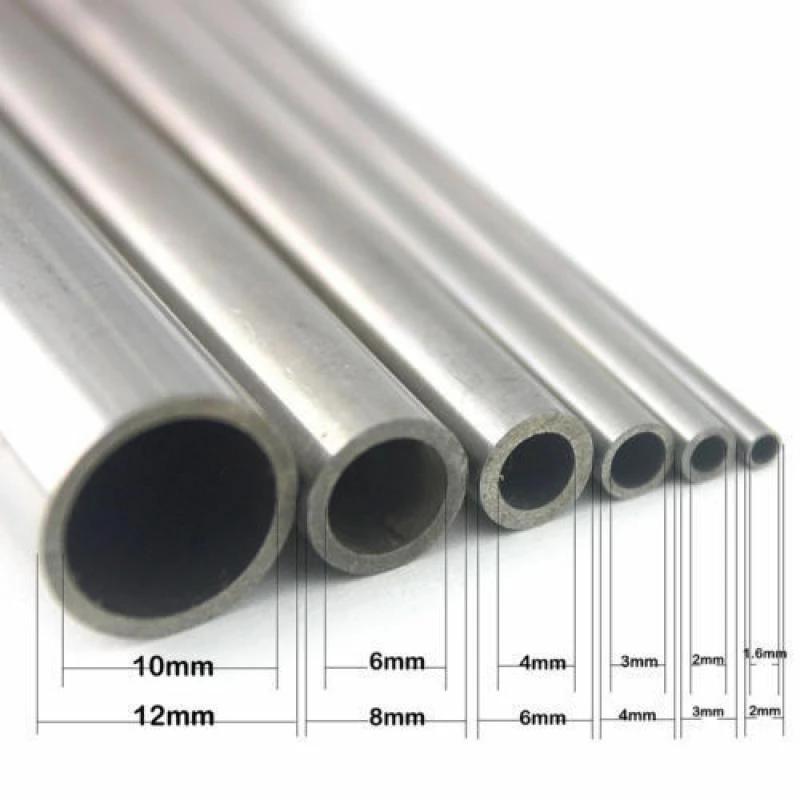

Можна використовувати інші індекси, але вони тут не перераховані.Порошок поміщається в металеві трубки та проходить суворий процес автоматичної ініціалізації.Екстраполяція динамічного параметра n1/2 і максимальної густини ρ(∞) взята з кривої ущільнення.

Легкий порожнистий циліндр розташований на верхній частині порошкового шару, щоб підтримувати рівень поверхні порошку та повітря під час ущільнення.Трубка, що містить зразок порошку, піднімається на фіксовану висоту ∆Z, а потім вільно опускається на висоту, зазвичай фіксовану на ∆Z = 1 мм або ∆Z = 3 мм, що вимірюється автоматично після кожного удару.За висотою можна обчислити об'єм V палі.

Щільність - це відношення маси m до об'єму V шару порошку.Маса порошку m відома, щільність ρ наноситься після кожного викиду.

Коефіцієнт Хаузнера Hr пов’язаний зі швидкістю ущільнення та аналізується за рівнянням Hr = ρ(500) / ρ(0), де ρ(0) — початкова об’ємна щільність, а ρ(500) — розрахована щільність при витоку після 500 крани.Результати відтворюються за допомогою невеликої кількості порошку (зазвичай 35 мл) за методом GranuPack.

Ключовими параметрами є властивості порошку і природа матеріалу, з якого виготовлено пристрій.Під час потоку всередині порошку генеруються електростатичні заряди, і ці заряди спричинені трибоелектричним ефектом, тобто обміном зарядами під час контакту двох твердих тіл.

Коли порошок тече всередину пристрою, на контакті між частинками і на контакті між частинкою та пристроєм виникають трибоелектричні ефекти.

Після контакту з вибраним матеріалом GranuCharge автоматично вимірює кількість електростатичного заряду, що утворюється всередині порошку під час потоку.Зразок порошку тече у вібраційній V-подібній трубці та падає в чашку Фарадея, підключену до електрометра, який вимірює заряд, який набуває порошок під час руху через V-подібну трубку.Для отримання відтворюваних результатів часто подавайте V-подібну трубку за допомогою обертового або вібраційного пристрою.

Трибоелектричний ефект призводить до того, що один об’єкт отримує електрони на своїй поверхні і таким чином отримує негативний заряд, тоді як інший об’єкт втрачає електрони і тому отримує позитивний заряд.Деякі матеріали отримують електрони легше, ніж інші, і аналогічно інші матеріали легше втрачають електрони.

Який матеріал стане негативним, а який позитивним, залежить від відносної тенденції задіяних матеріалів отримувати або втрачати електрони.Щоб представити ці тенденції, було розроблено трибоелектричний ряд, показаний у таблиці 1.Матеріали, які мають тенденцію до позитивного заряду, та інші, які мають тенденцію до негативного заряду, перераховані, тоді як матеріали, які не виявляють поведінкових тенденцій, перераховані в середині таблиці.

З іншого боку, ця таблиця надає лише інформацію про тенденцію поведінки заряду матеріалу, тому GranuCharge було створено для надання точних значень поведінки заряду порошку.

Для аналізу термічного розкладання було проведено кілька експериментів.Зразки залишали при 200°C на одну-дві години.Потім порошок негайно аналізується за допомогою GranuDrum (термічна назва).Потім порошок поміщають у контейнер, поки він не досягне температури навколишнього середовища, а потім аналізують за допомогою GranuDrum, GranuPack і GranuCharge (тобто «холодного»).

Необроблені зразки аналізували за допомогою GranuPack, GranuDrum і GranuCharge при однаковій вологості/кімнатній температурі, тобто відносній вологості 35,0 ± 1,5% і температурі 21,0 ± 1,0 °C.

Індекс когезії обчислює сипучість порошку та корелює зі змінами в положенні межі розділу (порошок/повітря), які відображають лише три контактні сили (ван-дер-ваальсову, капілярну та електростатичну).Перед дослідом зафіксуйте відносну вологість (RH, %) і температуру (°C).Потім насипте порошок в барабанну ємність і приступайте до експерименту.

Ми прийшли до висновку, що ці продукти не були чутливі до злежування з огляду на тиксотропні параметри.Цікаво, що термічний стрес змінив реологічну поведінку порошків зразків A і B від потовщення при зсуві до потоншення при зсуві.З іншого боку, зразки C і SS 316L не зазнали впливу температури і показали лише потовщення при зсуві.Кожен порошок продемонстрував кращу здатність до розтікання (тобто нижчий індекс когезії) після нагрівання та охолодження.

Температурний ефект також залежить від питомої площі поверхні частинок.Чим більша теплопровідність матеріалу, тим більший вплив на температуру (тобто ???225°?=250?.?-1.?-1) і ?316?225°?=19?.?-1.?-1), чим менші частинки, тим важливіший вплив температури.Робота при підвищених температурах є хорошим вибором для порошків алюмінієвих сплавів через їх підвищену здатність до розтікання, а охолоджені зразки досягають ще кращої текучості порівняно з первинними порошками.

Для кожного експерименту GranuPack перед кожним експериментом реєстрували вагу порошку, і зразок піддавали 500 ударам із частотою удару 1 Гц із вільним падінням вимірювальної комірки 1 мм (енергія удару ∝).Зразки розподіляються в вимірювальні комірки відповідно до програмних інструкцій незалежно від користувача.Потім вимірювання повторювали двічі, щоб оцінити відтворюваність і перевірити середнє значення та стандартне відхилення.

Після завершення аналізу GranuPack початкова щільність упаковки (ρ(0)), кінцева щільність упаковки (за кілька клацань, n = 500, тобто ρ(500)), коефіцієнт Хауснера/індекс Карра (Hr/Cr) і два записані параметри (n1/2 і τ), пов'язані з динамікою ущільнення.Також показано оптимальну густину ρ(∞) (див. Додаток 1).Таблиця нижче реорганізує експериментальні дані.

На малюнках 6 і 7 показано загальні криві ущільнення (об'ємна щільність в залежності від кількості ударів) і співвідношення параметрів n1/2/Хауснера.Смуги похибок, розраховані з використанням середніх значень, показані на кожній кривій, а стандартні відхилення були розраховані на основі тестів повторюваності.

Продукт з нержавіючої сталі 316L був найважчим продуктом (ρ(0) = 4,554 г/мл).З точки зору щільності витікання, SS 316L все ще є найважчим порошком (ρ(n) = 5,044 г/мл), за ним йде зразок A (ρ(n) = 1,668 г/мл), а потім зразок B (ρ (n) = 1,668 г/мл) (n) = 1,645 г/мл).Зразок С був найнижчим (ρ(n) = 1,581 г/мл).За насипною щільністю вихідного порошку бачимо, що зразок А найлегший, а з урахуванням похибки (1,380 г/мл) зразки В і С мають приблизно однакове значення.

При нагріванні порошку його коефіцієнт Гаузнера зменшується, що відбувається лише для зразків B, C і SS 316L.Для зразка А це неможливо зробити через розмір смужок помилок.Для n1/2 тенденції параметрів важче визначити.Для зразка A та SS 316L значення n1/2 зменшилось через 2 години при 200°C, тоді як для порошків B та C воно збільшилося після термічного навантаження.

Для кожного експерименту GranuCharge використовувався вібраційний живильник (див. Малюнок 8).Використовуйте трубу з нержавіючої сталі 316L.Вимірювання повторювали 3 рази для оцінки відтворюваності.Вага продукту, використаного для кожного вимірювання, становила приблизно 40 мл, і після вимірювання порошок не було знайдено.

Перед дослідом реєструють масу порошку (т.пл., г), відносну вологість повітря (ВВ, %) і температуру (°С).На початку випробування виміряйте щільність заряду первинного порошку (q0 у мкКл/кг), помістивши порошок у чашку Фарадея.Нарешті, запишіть масу порошку та обчисліть остаточну щільність заряду (qf, мкКл/кг) і Δq (Δq = qf – q0) наприкінці експерименту.

Необроблені дані GranuCharge наведені в таблиці 2 і на малюнку 9 (σ — стандартне відхилення, розраховане за результатами тесту на відтворюваність), а результати представлені у вигляді гістограм (показано лише q0 і Δq).SS 316L мав найнижчу початкову вартість;це може бути пов'язано з тим, що цей продукт має найвищий PSD.Щодо початкової кількості заряду порошку первинного алюмінієвого сплаву неможливо зробити висновки через розмір похибок.

Після контакту з трубою з нержавіючої сталі 316L зразок A отримав найменшу кількість заряду порівняно з порошками B і C, що підкреслює подібну тенденцію: коли порошок SS 316L натирають SS 316L, виявляється щільність заряду, близька до 0 (див. трибоелектричний серії).Продукт B усе ще заряджений більше, ніж A. Для зразка C тенденція зберігається (позитивний початковий заряд і кінцевий заряд після витоку), але кількість зарядів збільшується після термічної деградації.

Після 2 годин термічного навантаження при 200 °C поведінка порошку стає вражаючою.У зразках А і В початковий заряд зменшується, а кінцевий змінюється з негативного на позитивний.Порошок SS 316L мав найвищий початковий заряд, і його зміна щільності заряду стала позитивною, але залишилася низькою (тобто 0,033 нКл/г).

Ми досліджували вплив термічної деградації на комбіновану поведінку порошків алюмінієвого сплаву (AlSi10Mg) і нержавіючої сталі 316L під час аналізу вихідних порошків у навколишньому повітрі через 2 години при 200°C.

Використання порошків при високій температурі може покращити розтікуваність продукту, і цей ефект, здається, більш важливий для порошків з високою питомою поверхнею та матеріалів з високою теплопровідністю.GranuDrum використовувався для оцінки потоку, GranuPack використовувався для динамічного аналізу наповнення, а GranuCharge використовувався для аналізу трибоелектрики порошку в контакті з трубкою з нержавіючої сталі 316L.

Ці результати були отримані за допомогою GranuPack, який показує покращення коефіцієнта Гаузнера для кожного порошку (за винятком зразка A через похибку розміру) після процесу термічної напруги.Дивлячись на параметри пакування (n1/2), чітких тенденцій не було, оскільки деякі продукти продемонстрували збільшення швидкості пакування, тоді як інші мали контрастний ефект (наприклад, зразки B і C).

Час публікації: 10 січня 2023 р